|

|

|

|

Bild 1.

Jo, för att

kunna veta om ett flygplans elektroniksystem är felfritt och uppfyller

sina prestanda-krav.

|

Bild 2.

Den här situationen vill man

undvika! |

|

|

|

|

Bild 3.

Manuellt och med enkla medel |

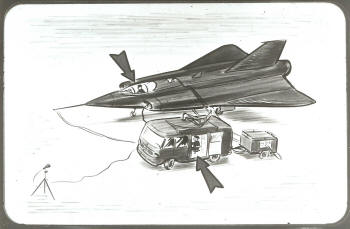

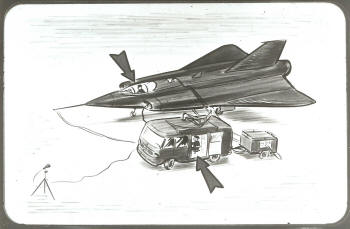

Bild 4.

Avioniken i

tidigare flygplan med mindre

elektronik (t.ex. fpl 32) provades på A-nivå i fält under bar himmel.

Provningsutrustning, föreskrifter och verktyg ”släpades” fram till

flygplanet för hand. Provningsutrustningen anslöts till testuttag oftast

åtkomliga under luckor i flygplanskrovet. Personalkrävande och

tidsödande.

|

|

|

|

|

Bild 5.

Fpl 35.

Utvecklingen hade gått framåt på grund av ökade krav på

provningskvalitet, provningstid och behov av personal.

Provningsutrustningarna installerades i ett fordon ( servicebil 35 ).

Anslutning till flygplanet gjordes till två centralt åtkomliga

mångpoliga kontakter. Två tekniker, en i kabinen och en i servicebilen

kunde då gemensamt genomföra provningen av hela avioniksystemet.

Provningsföreskrifter och telekommunikation mellan teknikerna styrde

provningsprocessen.

|

Bild 6.

Avioniksystemets omfattning och komplexitet ledde ändå till relativt

långa provningstider och risker för mänskliga fel. Avrapportering av

provningsresultat riskerade att bli lidande. |

|

|

|

Bild 7.

Framtiden var ju då fpl 37 och dess

ännu mera omfattande avioniksystem och med ytterligare krav på prestanda

och effektivitet.

-

Kortare stilleståndstider på marken krävdes

dvs kortare provningtider

-

Högre

ställda krav på provningskvalitet (noggrannare provningsutrustning med spårbar kalibrering och

mindre risk för mänskliga fel).

-

Säkrare registrering av

provningsresultat

|

|

|

|

|

Bild 8.

Autotest hade

trots att tekniken var ny visat sig vara effektiv och med stor

utvecklingspotential främst inom områdena datorteknik och datorstyrda

kommersiella instrument. Med en stark tro på

teknikens snabba utveckling togs (1965) beslutet att satsa på autotest

för fpl 37 avioniksystem .

Anm. I mitten av 60-talet hade man i USA och England börjat använda

autotestteknik vid underhållsprovning av elektronikenheter i flera

militära organisationer. Provning av kompletta avioniksystem i flygplan

och i fält fanns ingen erfarenhet av.

|

Bild 9.

Autotest var

ju ett engelskt ord som ännu

inte fanns ens i svenska talspråket. Automatisk provning var ju det

begrepp som låg närmast till

hands, men det blev aldrig populärt, så vi anammade det engelska ordet och

substantivet Autotestare i stället för Automatisk provningsutrustning (utan stöd i ”Svenska Akademiens ordlista över svenska språket”) |

|

|

|

|

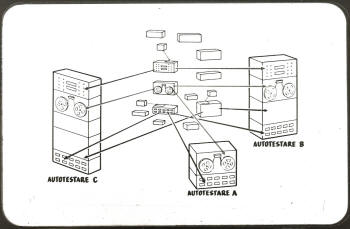

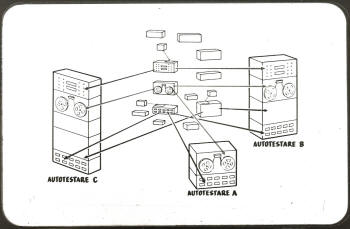

Bild 10

Vi insåg

också möjligheterna att kunna ”standardisera” ett sortiment av

”byggbitar” för att kunna bygga autotestare för olika ändamål och hålla

nere kostnaderna..

Anm. I praktiken blev

detta inte möjligt förrän i början av 70-talet |

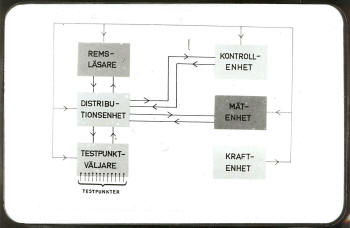

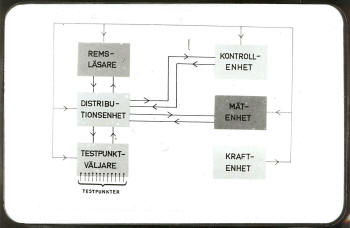

Bild 11

Blockschemat

avser en s.k. sekventiell autotestare för enbart mätning. I början av

60-talet var det den vanligaste tekniska lösningen.

Datorer (för tekniska

tillämpningar av typen minidatorer) var vid den tiden mycket sällsynta

Anm. Den autotestare

som köptes från Elliott Brothers i England var av typen sekvensiell

medan den som köptes från Hughes Aircraft Company i USA var datorstyrd.

Bilderna 12 – 16

beskriver de enskilda blockens huvudsakliga funktion.

|

|

|

|

|

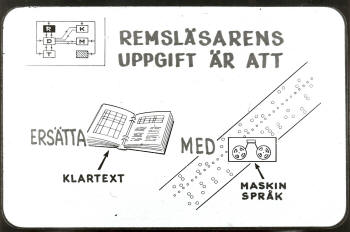

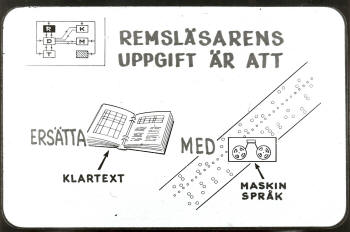

Bild 12

Remsläsaren

lagrar och distribuerar provnings-proceduren .Den styrdes från

Distributions-enheten i en takt som bestämdes av provningsförloppet.

Anm. Hålremsor och hålkort var de vanligaste medierna för lagring av

digital information (utgjorde massminnet)

|

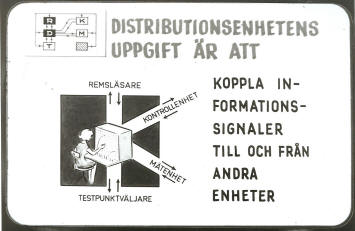

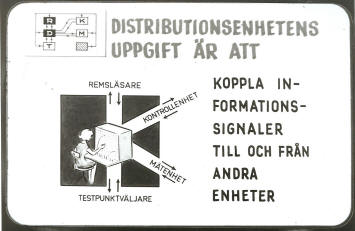

Bild 13.

Distributionsenheten avkodade information från Remsläsaren och styrde

såväl denna som Testpunktsväljare, Mätenhet och Kontrollenhet |

|

|

|

|

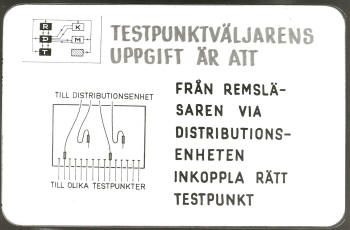

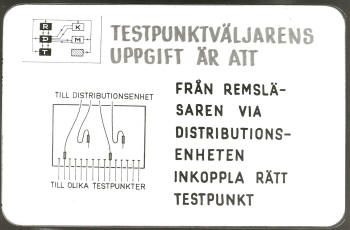

Bild 14.

Kopplar in

önskade testpunkter på testobjektet till mätenheten. Kopplingselementen

utgörs oftast av reläer |

Bild 15.

Digitalt

mätinstrument för t.ex. spänning, tid och frekvens. Lämnar mätresultatet

till kontrollenheten.

|

|

|

|

|

Bild 16.

Utvärderar mätresultatet mot förprogrammerade toleransgränser och redovisar

resultatet, JA för godkänt och NEJ för underkänt.

Övervakar även

autotestarens egen funktion och

larmar vid fel. |

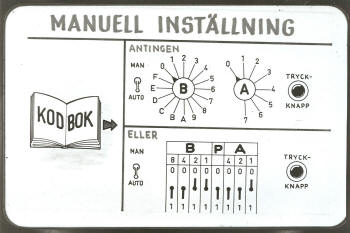

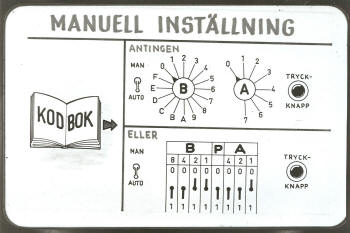

Bild 17.

Denna

funktion ger möjlighet till manuell styrning av autotestaren vid behov.

Med hjälp av en kodbok översätts önskat kommando till en digital

hexadecimal kod som styr resp. enhet/funktion i autotestaren. Kan

användas om det automatiska programmet på hålremsan inte är tillräckligt

för att ge erforderlig information t.ex vid felsökning.

|

|

|

|

Bild 18.

Frustrerande situationer kan trots allt

uppstå! Krav på hög driftsäkerhet måste givetvis ställas. Medeltid

mellan fel (MTBF) måste ställas högt. Ungefärliga värden för större

autotestare bör vara 200 timmar och för mindre 1000 timmar.

|