|

Automatisk provning av Volvo-bilar i produktionsmiljö

Utredning och praktiska prov

Skrivet av Alf

Gustafsson

Bakgrund Automatisering av provning (autotest) med hjälp av datorer startade i början av 1960-talet. Pådrivande var främst det militära behovet av provning av elektronisk materiel. Styrande faktorer var bland annat, objektivitet, repeterbarhet och kvalitet. Materielens komplexitet närmade sig också gränsen för möjlighet till manuell provning.

I och med utvecklingen av smådatorer (sk minidatorer) och programmeringsspråk som lämpade sig för tekniska ändamål blev autotesttekniken både tekniskt och ekonomiskt intressant. Programmerbara mätinstrument och signalgeneratorer började också komma ut på marknaden i mitten av 1960-talet, vilket kraftigt ökade intresset för autotest.

Autotesttekniken har utgjort ett tekniksprång inom området provning. Införande av autotest ställer dock nya krav på den som utvecklar automatiska testresurser (maskin- och programvara). Användaren (operatören) kan avlastas enahanda enkla provningsmoment och i stället utnyttjas för mera kvalificerade utvärderingar

INNEHÅLL Några utdrag i övrigt från utredningen Fortsatta aktiviteter och avslutning

InledningVolvoVolvo Personbilar hade redan i början av 70-talet påtryckningar inom koncernen om utveckling av sin teknik och kvalitet vid slutprovning av bilar vid sin anläggning i Torslanda. Den egna kvalitetsorganisationen hade synpunkter på den delvis subjektiva utvärderingen av vissa mätstorheter vid provningen. Myndighetskrav förväntades från såväl inhemska som utländska myndigheter vad beträffar dokumentation av bilars kvalitet vid leverans. Man hade under 1972 pågående experimentverksamhet både vad gäller automatisering av vissa prov i produktionen och samarbete med ett större bilserviceföretag i Göteborgstrakten. Ett fåtal produkter för ändamålet fanns vid den tiden tillgängliga på marknaden.

Volvo 160 årsmodell 1973 CVARedan i slutet av 50-talet hade dåvarande CVA startat insamling av information om den tekniska utveckling som pågick i England och USA inom området automatisk provning (autotest) Utvecklingen skedde vid den tiden främst för militära tillämpningar. I början av 1962 bildades en arbetsgrupp på fyra personer under ledning av Lennart Thornström för att göra en utvärdering av teknikens status och möjligheterna att använda den vid provning (underhåll) av elektroniksystemet (avioniken) i det militära flygplanet 35F (då senaste versionen av SAAB Draken). Komplexitet och hårda prestandakrav drev på från den militära sidan. Utprovning gjordes med hjälp av inköpt utrustning. Resultatet blev positivt och i slutet av 1964 beslöt KFF (senare FMV) att satsa på autotesttekniken i nästa flygplan d.v.s. flygplan 37 Viggen. Arbetet hade fortsatt med provverksamhet och sökande efter en totallösning för minimering av kostnaderna i livstidsperspektivet. Anpassning av flygplanet gjordes i samarbete med SAAB. År 1969 startades ett samarbete med dåvarande Hewlett-Packard (HP) i USA. HP hade i egna produkter merparten av den maskinvara som vi sökte, men saknade väsentlig programvara. Ett testorienterat operativsystem togs fram med CVA som kravställare. Programmeringsspråket BASIC utgjorde grunden för testprogrammering. CVA hade utvecklat metoder och en serie instruktioner för utveckling och underhåll av programvara.

År 1972 hade vi stora delar av behovet av autotestare och testprogramvara för flygplanversionen AJ37 under framtagning och införande.

Från starten 1962 med fyra personer hade vi expanerat till tjugofem personer. Kunskap fanns i gruppen i stort för egen framtagning av automatiska testutrustningar inklusive testprogram. Vi var dock i huvudsak dimensionerade för våra uppdrag åt svenska flygvapnet

Autotestare för flygplan 37 avionik (ATS 1)

Kontakter Volvo – CVARyktet om verksamheten i Arboga nådde Volvo troligen under våren 1972. Ett antal brev utväxlades och möten hölls under sommaren. Volvo hade vid den tiden anskaffat några HP minidatorer, men saknade kunskap bl.a i programmering. CVA genomförde på beställning en 1-veckas kurs i BASIC-programmering av tekniska applikationer för ett 10-tal volvotekniker. Volvos intresse växte och under hösten hölls ytterligare möten i Arboga och Göteborg. Volvo presenterade där en ”önskelista” på vilka provningsmoment man ville automatisera. Våra erfarenheter av automatisk provning av i huvudsak mekaniska objekt var i detta läge mycket begränsade. Dessutom saknade dåvarande CVA egen civil marknadsresurs. (Vi var nog i detta läge att bli betraktade som ”blåbär” i dessa avseenden). Vid möte på Volvo 1972-12-05 fick vi en officiell offertförfrågan tillsammans med Volvo:s tekniska uppdragsspecifikation. En sammanställning av Volvo:s uppdragsspecifikation redovisas nedan:

Förutsättningar:

Testobjekt

Övrigt

Att få Volvo som framtida kund bedömdes då som mycket intressant. CVA hade ju organisatoriskt överförts att från begynnelsen lyda under KFF nu tillhöra FFV-koncernen med en inriktning att utöver svenska försvaret som huvudkund även söka en civil marknad.

1973-01-10 lämnade vi en offert till Volvo med innebörden att till fast pris utföra en undersökning av hur man skulle med hjälp av automatisering kunna testa Volvo:s personbilar av typerna 140 och 160 i produktion.

Undantag överenskoms att låta provningsmomenten 4 Läckage och 13 Täthet kaross utgå då de inte kunde inrymmas i det totala tidskravet 6 min

UppstartBeställningenVolvos beställning kom 1973-01-20 i enlighet med vår offert. Skriftlig och muntlig avrapportering krävdes. Avstämning skulle ske under arbetets gång Leveranstid: 1973-04-30 (OBS Samma år!) Detta var ju till synes ett uppdrag av typen ”Mission impossible”, men var ju samtidigt stimulerande och lockande. Vi var då ett sammansvetsat gäng ingenjörer i ”vår bästa ålder”. Vi tog det som en utmaning. Medvetenheten om vad vi skulle ge oss in på från FFV och FFV/CVA ledningar var nog låg. Att bli leverantör av automatiska provningsutrustningar till Volvo var förstås lockande (gällde även FFV ledning) Beställningserkännandet lämnades snabbt.

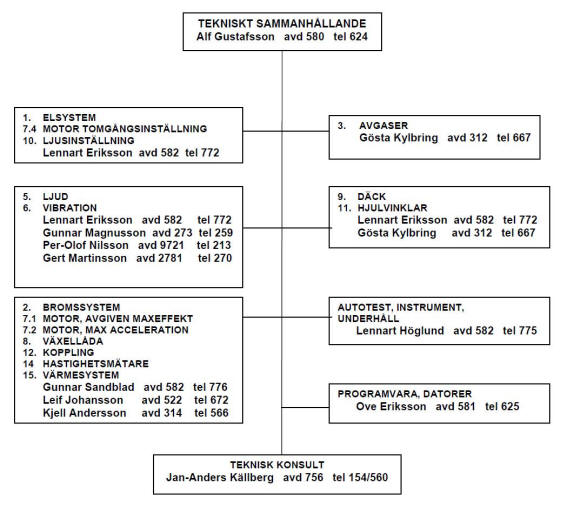

Planläggning av uppdragetUppdraget kom vid en tidpunkt då vi lyckligtvis hade en viss svacka i beläggningen vad gäller våra ordinarie uppdrag från KFF .De hade också en viss förståelse för våra försök till vidgning av vår marknad. Vi hade dock inte gjort några större förberedelser för en beställning då vi betraktade chansen för en sådan relativt låg. Resursinventering och omplanering i första hand inom egen organisation och även inom företaget i övrigt ledde fram till en projektorganisation på 12 personer. Där framgår också arbetsfördelningen i stort.

Projektorganisationen

FFV/CVA inköp ställde upp med en kontaktman för att snabbehandla uppkommande behov av anskaffning och hyra av utrustning som skulle komma att behövas

Lokal och utrustningEn lämplig lokal för verksamheten saknades. Ett verkstadsutrymme/garage iordningställdes i all hast i förrådsbyggnaden (By73 ”Ormen”). Lokalen utrustades med avgasutsug och billyft. En ”förstärkt” verktygssats för bilmontörer togs ut från verktygsförrådet. Formell sekretess (som vi ju var vana vid i militära sammanhang) krävdes inte men pga förväntat allmänt intresse inom företaget hölls en viss tystnad om projektet. Därav valet av lokal.

BilenEn representativ bil att arbeta med placerad i Arboga hade utan svårighet accepterats av Volvo. En fabriksny Volvo 142 Sport med dubbelförgasare och manuell växellåda levererades planenligt. Vi fick tillstånd att ”göra erforderliga ingrepp i bilen” (läs borra och såga). Vi fick skattekvitto översänt och allt var klart för eventuella landsvägsprov.

GenomförandeArbete på FFV/CVAEntusiasmen för uppdraget/utmaningen var påtaglig inom projektet. Hjälp från företaget i övrigt lämnades oftast utan dröjsmål. Viss tveksamhet noterades dock när invanda miltära ( läs byråkratiska) rutiner krävde ”uppmjukning”, men man ställde upp. Merparten av arbetet bedömdes kunna utföras ”hemma”. ”Brainstorming”-möten hölls nästan dagligen inför uppkomna problem och nya ideer. Vi hade väl var och en ”mekat med bilar”!. Detta normala (?) intresse för bilar och därmed viss erfarenhet var nog en väsentlig drivkraft. Övertidsarbete förekom ofta. Vissa undersökningar och inhämtande av erfarenheter gjordes också hos lokala bilverkstäder i Köping och Örebro. Volvo i Köping (växellådor och transmission) och Svensk Bilprovning i Örebro konsulterades också. Bl.a undersöktes repeterbarheten vid hjulinställningar genom att vi avsiktligt gjorde felinställningar mellan proven. Vi anskaffade en samling rapporter/presentationer som nyligen hade publicerats vid ett symposium i USA angående ”Standardization of automotive diagnostic systems” och studerade utvecklingen internationellt. Vi fick därigenom ibland viss bekräftelse på våra idéer.

Arbete på TorslandaAllt arbete som krävde dynamisk provning (dvs bilen i drift) gjordes vid Torslandaverken. Volvo hade nyligen anskaffat en modern rullbana (kallad ”rulle 8”) av märket SUN. På denna kunde personbilar köras i hastigheter över 180 km/h. En el-motor kunde även driva en bil upp till c:a 80 km/h. På rullbanan kunde effektmätningar och bromsmätningar göras. Volvo ställde upp på avrop med tid för oss på provbanan. Vi fick tillgång till både felfria och felaktiga bilar. De viktigaste proven där var ljud- och vibrationsmätningar samt bilens förväntade/erforderliga hantering vid obemannade avsnitt i provningen. Redan tidigt hade vi insett nödvändigheten av helautomatisering av vissa delprov bl a för att klara den totala testtiden på 6 min. Möjligheterna att ansluta yttre provningsdon t.ex för hjulvinkelmätning studerades. Behov av förmontering av provningshjälpmedel i produktionen analyserades. Testförarnas erfarenheter och problem vid manuell provning insamlades och diskuterades. Tidigt i arbetet började vi planera hur vi skulle lägga upp testförloppet. Tretton huvudfunktioner med tillsammans tjugosex delfunktioner skulle klaras på 6 min med hänsyn till både bilens tekniska egenskaper och begränsningar och inte minst människan/teknikern. Även säkerhetstekniska aspekter krävde analys.

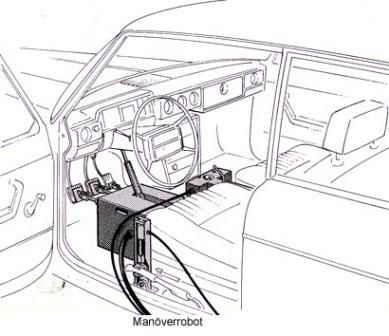

ManöverrobotenFör att snabbt,repeterbart och tillförlitligt kunna prova bilarna enligt den tidskritiska sekvensen insåg vi behovet av en ”robot” Denna skulle kunna manövrera pedaler, växelspak och handbroms samt vara lätt att montera. En pneumatiskt driven utrustning i tre delar konstruerades med styrning från autotestaren. En ideskiss visas här

Manöverroboten

Sekretess och patentUnder arbetets gång uppstod naturligt behovet av sekretess- och även patentavtal mellan Volvo och FFV. Den information som framkom under arbetet ville naturligtvis Volvo inte skulle läcka ut till konkurrenter. Dessutom kunde provningsmetoder och utrustning som skissats under utredningen utgöra intrång i redan befintliga patent eller leda till patenterbara metoder/produkter. FFV/HK utformade ett avtal som accepterades av båda parterna. Vi anlitade Försvarets Civilförvaltning för anskaffning av patenthandlingar i vissa fall. De hjälpte oss också några gånger med bedömning av risk för intrång.

Dokumentation av arbetetSammanfattningsvis ansåg vi att vi nöjaktigt besvarat och uppfyllt de av Volvo uppställda kraven med hänsyn till den korta utredningstiden Viktiga krav som t.ex ljud- och vibration kunde redovisas i form av verkliga mätningar med förslag till praktiska lösningar. Utredningsarbetet skapade en stor mängd information. Arbetet att sammanställa denna till en överskådlig rapport blev ytterligare en utmaning med den korta tid som stod till förfogande. I avsaknad av nutidens ordbehandling, skanning mm blev arbetet stressigt. Skrivarbetet blev betungande för vår”expedition”. Vi fick också stor hjälp av tecknare från CVA normalieavdelning.

ResultatetAllmäntRapporten blev ett dokument i två delar omfattande 259 sidor. Den finns i sin helhet tillgänglig i AEF bibliotek. Här kommer endast ett sammandrag att redovisas

ProvningsförloppetEfter ett antal förslag till upplägg med hänsyn till:

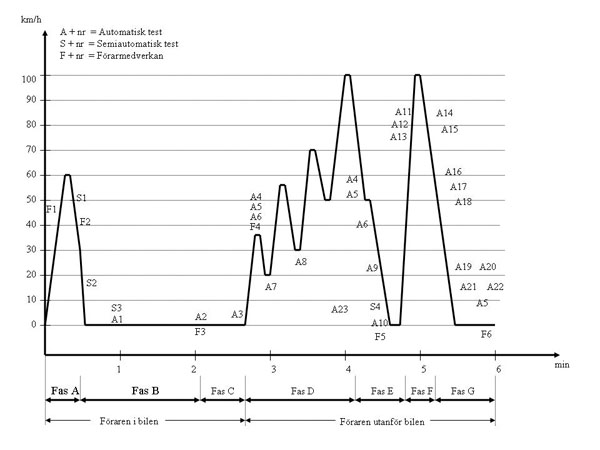

kom vi fram till ett ”körschema” som grafiskt framgår nedan

Provningssekvensen

Provningen indelas i två avsnitt. I det första utförs provningen med testföraren sittande i bilen. Under detta avsnitt utförs alla prov av semiautomatisk karaktär där manuella manövreringar och avläsningar i kupén måste göras. I det andra avsnittet befinner sig föraren utanför bilen. Under detta avsnitt utförs viss montering och demontering av givare mm. Provningen sker i huvudsak helt automatiskt under två efter varandra följande accelerationsförlopp. Under ljud- och vibrationstesterna bedömdes det värdefullt att testföraren passivt deltog genom medhörning i hörtelefon för att kunna bidra i utvärderingen speciellt om nya fenomen inträffade. Provningsförloppet har även indelats i faser (A-G) ur bl.a tidsuppföljningssynpunkt. Inom varje fas har en indelning gjorts i provningsmoment som markerats med en bokstav och en siffra. Ett helautomatiskt markeras med ett A och ett ordningsnummer. Ett prov som kräver manuell medverkan markeras med ett S och ett ordningsnummer. En manuell aktivitet (förarmedverkan) markeras med ett F och en ordningssiffra. Här följer en summarisk genomgång av provningsförloppet

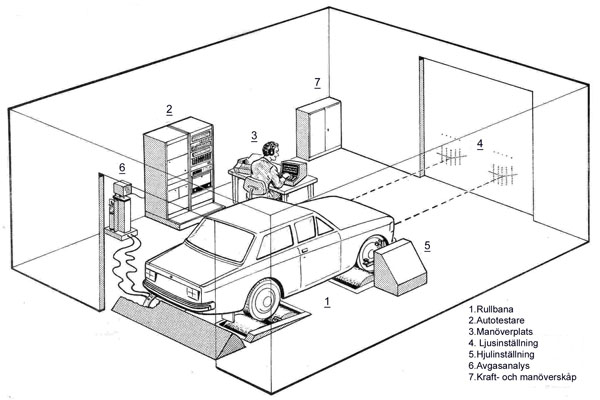

ProvrummetEtt utkast till ett provrums utseende framgår av nedanstående teckning,

Provrummet

Utrustning:

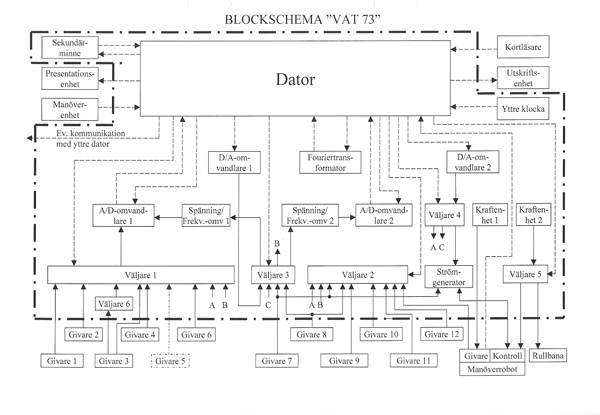

AutotestarenEtt blockschema över erforderlig utrustning visas nedan.

VAT 73 blockschema

Arbetsnamnet på autotestaren blev

VAT 73 (Volvo Autotestare modell 1973 inte att förväxla med VAT69).

Dimensionerande krav på ett operativsystem specificerades. Testprogrammering föreslogs i huvudsak göras i BASIC med möjlighet att använda Fortran och Assembler.

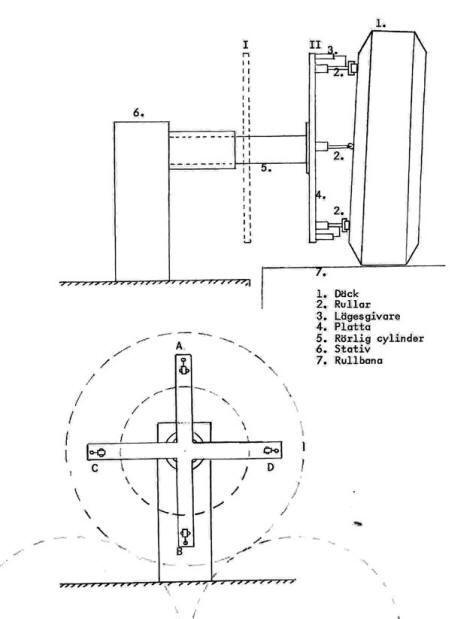

Några utdrag i övrigt från utredningenHjulinställningProvningen av hjulvinklarna skulle enligt förutsättningarna omfatta kontroll av camber, caster och toe-in. Vid prov på rullbana kunde inte caster-mätning göras då den krävde ett hjulutslag på 20 grader vilket inte kunde göras där. Mätning av camber och toe-in på rullbanan gjordes i slutet av inbromsningen i fas E i testförloppet då bilens ”hastighet” var i området 20 – 0 km/h För att mäta camber och toe-in på rullbanan föreslogs en anordning enligt nedanstående teckning

Hjulinställning

Fyra tryckluftsmanövrerade rullar läggs an mot däckssidan med konstant kraft, två vertikalt och två horisontellt. Rullarna sitter fast på en korsformad platta som är fäst på en rörlig cylinder. Innan bilen körs upp på rullbanan är plattan tillbakadragen till ett viloläge (I) .När bilen fixerats på rullbanan skjuts plattan fram till ett noga fixerat läge (II) cirka 10 cm från däcket vilket utgör referensplan för mätningarna. Armen på varje rulle är ansluten till en lägesgivare för mätning av avståndet mellan däck och referensplan. Erhållna mätvärden omräknas till hjulvinklar i autotestaren.

LjusinställningEn tavla med fotomotstånd i ett mönster för asymmetriska strålkastare föreslogs. En alternativ lösning angavs också.

Ljusinställning

Autotestaren avläser belysningen av fotomotstånden och omräknas till en ljusbild som jämförs med lagrade godkännandekriterier.

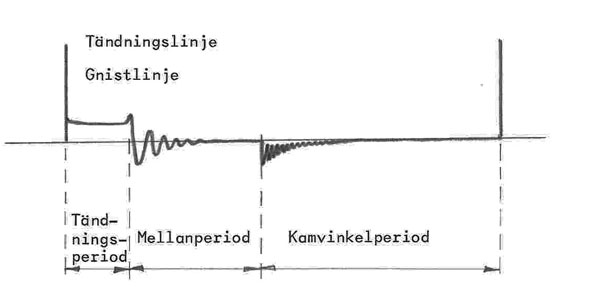

TändningsinställningTändningsförloppet registrerat på tändspolens högspänningssida kan indelas i tre perioder: tändnings-, mellan- och kamvinkelperioden enligt nedanstående bild.

Tändförloppet

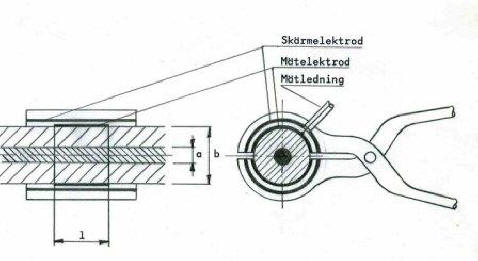

Den horisontella ”gnistlinjen” visar erforderlig spänning för att bibehålla tändgnistan. Kamvinkelperioden är den del av tändningsförloppet då brytarkontakten är sluten (dåtidens tändsystem). Gnistlinjens höjd (tändspänningen) är beroende av bl.a kompressionstryck, bränsleblandning och tändstiftens elektrodavstånd. Mätning av tändningsförloppet skapade ett problem. På marknaden fanns vid den tiden ingen högspänningsprob som kunde leverera en godtagbar spänningsdelad signal till ett oscilloskop. Vi konstruerade och tillverkade en prob med acceptabla prestanda. (Proben kunde troligen ha varit patenterbar vid tillfället enligt utomstående bedömare)

Kapacitiv spänningsdelare

Med denna kunde tändningsförloppet studeras och utvärderas. En datoriserad mätmetod skisserades. Mätresultatet visade på möjligheter att även avslöja bl.a låg kompression i någon cylinder.

Ljud- och vibrationVolvos mätmetod vid denna tid var testförarnas subjektiva och individuella bedömning under körning av bilarna.Man var medvetna om metodens svagheter, men hade ännu inte någon lösning.

Målsättningen här var att föreslå objektiva och automatiserbara metoder som kunde ersätta människan.

Uppdraget gällde mätningar på motor, växellåda, kardanaxel, bakaxel och däck. En förbättring av fellokaliseringsförmågan till utbytbar komponent begärdes också. Vi hade då några års erfarenheter bl.a från mätningar på flygmotorer. Mätutrustning av ”state of the art”-kaliber hyrdes in från svenska instrumentsäljare. Mätningar gjordes vid Volvo Torslanda, Volvo Köping och vid CVA. Omfattande mätserier på såväl godkända som underkända bilar genomfördes. (Merparten finns redovisade i utredningsrapporten). För mätningarna fordrades att sensorer (mikrofoner och accelerometrar) placerades på lämpliga platser i bilen. Vi fann efter prov att ett arrangemang enligt nedanstående bild var tillfredsställande.

Sensorplacering

Efter mätningarna kunde vi konstatera att

Automatisering av utvärdering av ljud- och vibrationsspektra bedömdes som realistiska.

Vi redovisade underhand också hur felindikeringar kunde vidareutvecklas till konkreta felutpekningar.

Ett påtagligt exempel på möjligheterna till fellokalisering uppdagades vid en mätning på växellådor på Torslanda. I vissa bilar såg vi en ”störsignal” som inte fanns i andra växellådor. Genom den varvtalssynkroniserade mätningen och uppgifter om växellådans utväxlingsförhållanden kunde vi härleda oljudet till ett visst kugghjul. Kontakter mellan Torslanda och Köping ledde till att man konstaterade att man nyligen infört en ändring i fräsningen av detta kugghjul. Resultatet hade blivit en kvarstående grad som orsakade problemet. Vi gjorde då verifierande mätningar i Köping som entydigt pekade ut detta kugghjul .Resultatet blev förstås ny ändring i tillverkningen.

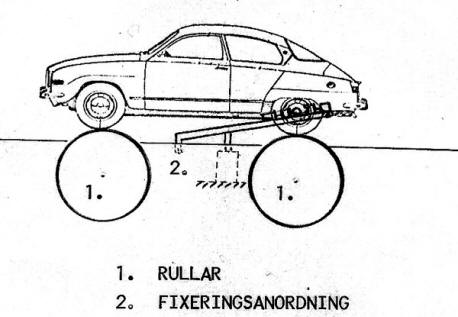

Alternativa rullbanorVolvo hade bett oss om att påpeka eventuella problem eller svagheter i deras dåvarande anläggning. En för oss uppenbar svaghet var principen för den nya rullbana Volvo anskaffat. Vi ansåg (dock utan att ha teoretiska belägg) att en rullbana med två rullar per hjul d.v.s att hjulen hade två anliggningsytor mot ”vägen” inte gav jämförbara mätvärden mot verkligheten. Vi föreslog följaktligen en lösning med en stor rulle per hjul enligt nedanstående figur.

Alternativ rullbanekonstruktion

Den skarpsynte iakttagaren ser omedelbart att bilen på rullbanan inte är en Volvo. Den har vissa drag i profil av en jämnårig modell av SAAB. Vårt skämt fick inget gehör, trots att vi hade Göteborgare som kunder. Blickarna var troligen fixerade på rullbanans utformning!!

Redovisning för VolvoPresentationen av utredningen skedde

på Volvos begäran vid Torslandaverken 1973-05-18. Vid presentationen deltog ca 15 personer. Deltagande var våra formella uppdragsgivare och kontaktpersoner men flera personer på direktörsnivå. Föredragningen löpte utan många frågor eller invändningar. Vi tackades för genomfört uppdrag. Vi fick dock en känsla av att Volvo-folket inte riktigt kunde ”smälta” våra lösningar och förslag. Några veckor senare begärdes ytterligare 10 exemplar av vår rapport och Volvo begärde en upprepning av presentationen. Vid denna dragning deltog ett 20-tal tekniker (varav vi träffat flera tidigare). Även denna dragning gick bra med flera frågor och synpunkter från de deltagande. Uppdragets resultat godkändes därefter formellt och slutfaktura sändes (sista efterkalkylen finns kvar och visade att av ramen 250000 SEK hade 201335 SEK upparbetats) Volvo betalade .

Fortsatta aktiviteter och avslutningVolvo återkom med begäran om kostnadsuppgifter på dels en prototypframtagning och dels seriekostnader på föreslagen utrustning. Dessa uppgifter lämnades underhand.

Vi fick vid denna tid också kännedom att Volvo hade ”köpt” ett schweiziskt företag i automationsbranschen och vi erbjöds att samarbeta med dem.

Nästa fråga gällde vilka delar vid en eventuell framtagning vi önskade delta i. Vi svarade att vi endast var intresserade av att ta ett större systemansvar (i likhet med vad vi var vana vid mot försvaret). Vi ville slå vakt om vår kunskap. Volvo var kanske rädda att bli alltför beroende av oss. Volvo svarade i detta läge att man av ”ekonomiska skäl” inte var beredda att göra en så stor satsning som utredningsuppdraget omfattat i närtid samt angav även konkurrensläget som motiv.

Vi kan bara ana deras strategi i detta läge. Så vitt vi visste då, hade ingen ännu automatiserat produktionsprovning av bilar i den omfattning som här tänkts, vilket med tanke på Volvos ”mognadsgrad” kanske utgjorde ett alltför stort risktagande. Vi verkade inte heller vara ”till salu”.

Eventuellt hade en aktiv marknadsfunktion från vår sida kunnat öppna för fortsatta diskussioner.

Men som sagt CVA saknade såväl resurs som kompetens i detta läge anno 1973. Denna affärskontakt avslutades därmed.

|