|

LEVERANSKONTROLL AV MARKTELEMATERIEL Så var det då!

Sammanställt av Stig Möller Det var stora mängder materiel som levererades till försvaret under 50-, 60- och 70-talen och enligt gällande doktrin skulle all materiel leveranskontrolleras och förses med kontroll- och följekort. M-nummerkatalogisering hade också införts och eventuellt skulle individ, benämning och beteckning anges. Kontrollen skedde mestadels som allkontroll. Statistiskt urval kunde tillämpas på mängdmateriel, men sådan var det sällan eller aldrig fråga om. En radarstation, radiostation eller radiolänk hade en mängd parametrar som skulle verifieras genom mätningar av prestanda, stabilitet, noggrannhet mm. Dessutom red man högt på begreppet ”flygsäkerhet” även om det inte alla gånger var frågan om installationer i flygplan, men indirekt medverkade allt i funktionskedjan. Det var också en merit för ett företag att ha leveranser åt svenska flygvapnet, vilket inte minst märktes vid besök hos utländska leverantörer, trots att volymerna inte alltid kunde mäta sig med stormakternas. Kontrollanterna togs också alltid väl emot, även om det ibland kunde skära sig med produktionsansvariga med åsikter om kvalitet. CVA tillhörde fortfarande KFF (Flygförvaltningen) och i den positionen och som s.k. huvudverkstad föll det sig naturligt att vi utnyttjades i leveranskontrollarbetet. Därmed stärktes också detaljkunskaper om aktuell materiel.

INNEHÅLL

LödkurserKablageförbindningar gjordes med lödningar och då det mesta lödarbetet gjordes manuellt, fanns det stora möjligheter till felaktigt utförda förbindningar. I början av 60-talet lades stor energi ned på utbildning i mjuklödning. Myndigheten fastställdes två Teknisk Order ”Tv15” och ”Tv17” som reglerade hur lödningar skulle utföras, hur bedömning skulle ske och vad som tilläts i fråga om avvikelser. Alla kontrollanter fick gå igenom lödkursen hos Nisse Peterson och här tilläts inga fel vid provtagningen. Det var 10 prov som skulle göras och samtliga måste vara godkända för att eleven skulle få sin kontrollstämpel, som identifierade kontrollanten och som gjorde kontrollarbetet spårbart. (Detta var före ISO-9000”

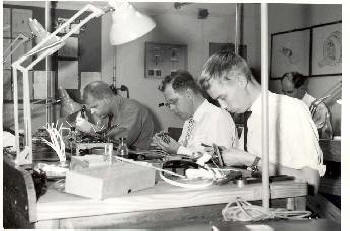

I lödkursen vid CVA c:a 1964 syns längst fram Arvid Jauring och Kai Eriksson Bakom Ulf Haglind, Gunnar Ljung och Stig Möller. Längst bak sitter Robert Olsson Seffer och Ingvar Gustavsson. Mittenmannen längs bak är okänd

Ulf Haglind, Gunnar Ljung och Stig Möller

En berättelse om hur en elev upplevde försvarets lödutbildning, kallad ”Lödstämpel – gammal kvalitetssäkring” skriven av K-G Andersson, kan läsas under denna länk. Kontrollavdelning vid FMVEfter omorganisation av materielförvaltningarna inrättades vid FMV en speciell kvalitetsavdelning. Elektronikkontrollen (ELSK, senare FMV:QEl) hade K G Andersson som chef och med bistånd och insats av vår chef på telekomsidan, Gösta Almberg, lades mycket tid och arbete ned för att öka insikten om kvalitétsarbetet hos leverantörerna. Ett poängsystem infördes där FMV kontrollanter (CVA) kunde poängsätta resultatet från leveranskontrollerna för att dels ”stressa” leverantörerna till ett bättre resultat vid nästa leverans och dels för att kunna jämföra kvalitén hos olika leverantörer. Med detta ökade motsättningarna mellan leverantörernas produktionsansvariga och kontrollanterna. Otaliga var de diskussioner som fördes om vilka poäng en dålig lödning skulle ha, om det var kallödning eller vätfel, om vätfelet var under eller över 15 %, om lödningen var överhettad och korning eller inte. De flesta elektronikkretsar var fortfarande uppbyggda av diskreta komponenter på kretskort och lödningarna skedde till största delen manuellt. Lödautomater kom i bruk senare under 60-talet med jämnare och ökad kvalitet. Olika kontrollmetoderGösta Almberg var ofta med vid kontrolltillfället och hade en speciell attityd om han hittade fel vid inledning av arbetet. Då kunde det låta följande ” Materielen fyller inte kraven, vi avbryter och åker hem”. Efter något förhandlande över en fika och färskt wienerbröd löstes i allmänhet problemet. Den här metoden var kanske inte så lätt att tillämpa då kontrollen skedde utomlands, då fick man gå smidigare fram. DiskussionerMånga är historierna om intensiva diskussioner beträffande kvaliteten. Ibland hotade man också från leverantörens sida med någon chef tillkallades, försäljningschefen eller högsta kontrollchefen, som skulle skrämma oss, men med våra chefer bakom ryggen vågade vi vara ganska tuffa och hålla emot. Ett fall från SRT berättar att en kontrollant inte orkade med diskussionen med företaget utan åkte hem och ringde från Bro och sa att partiet var underkänt. Detta var självklart inte bra vare sig för leverantören eller för kunden. Vid ett annat tillfälle, också på SRT, hade man hämtat högsta chefen för svenska SRT för att ge tyngd åt sina åsikter, men vid detta tillfälle deltog KG Andersson och hade förmåga att övertyga företaget om vad som var god kvalitet. Ett bra resultat bygger på ett respekterat förhållande mellan kund och leverantör. Många var de möten och timmar som CVA-ingenjörerna deltog i för att diskutera leveranskontrollnormer, krav, hur kontrollerna skulle kunna utföras, bedömningsgrunder mm. Vi hade ju också en fördel i att våra instrument var kalibrerade och kunde garantera noggrannhet. Som en sammanfattning kan sägas att kvalitén ibland var mindre bra och mycket av slutkontrollen lades över på CVA-kontrollanten. Kvaliteten förbättrasUnder andra halvan på 70-talet började kvalitén för ny materiel att förbättras. Kretskort av glasfiber infördes, detta innebar att kretskorten behöll sin form och inte ”kroknade” med foliesläpp som följd. Komponentanslutningar med genompläterade hål och maskinlödningar infördes, detta medförde en jämnare kvalité och en avsevärd kvalitetshöjning. Autotester infördes där en dator styrde och registrerade mätningarna vilket innebar att mängder av mätningar kunde utföras som inte tidsmässigt var möjliga att utföra manuellt. I dag utförs ”leveranskontrollen” som mottagningskontroll vid ankomst av utrustningar till FMV och den insats som dagens kontrollingenjörer utför är helt skild från 60-talets. Så gick det tillKontroll av en utrustning kunde gå till ungefär på följande vis: Leverantören leveransanmälde enheter för kontroll till KFF som i sin tur lade ut arbetsuppgiften på en kontrollingenjör. I de flesta fall var det CVA som central verkstad som anlitades (På så sätt fick vi många erfarenheter av materielen). På leveransanmälan fanns upptaget individnumren på enheterna samt information om att leverantörens slutprovningsprotokoll fanns vid enheterna. Leveransanmälan var undertecknad av företagets kvalitetschef. Leveranskontrollen började med okulärkontroll. Kretskorten kontrollerades bland annat på om de var krokiga och om det fanns foliesläpp. Foliesläpp kunde bero på att kretskorten var så krokiga att foliet lossat från laminatet eller om för mycket värme använts vid en lödpunkt som kunde få foliet att släppa från laminatet. Det fanns tillverkningsnormer för hur komponenter skulle monteras på kretskort. Exempelvis skulle komponentbenen föras genom det borrade hålet och bockas 4-6 mm mot foliet för lödning. Samtliga lödningar kontrollerades. Lödningarna skulle vara utförda enligt en lödnorm TV 15. Hela skalan av lödfel kunde förekomma.

Enheten okulärkontrollerades även med avseende till andra skador. Noterade iakttagelser noterade på speciella röda anmärkningskort. Vid lödpunkter med anmärkning klistrades små lappar med pilar som pekade på den dåliga lödningen. Därefter startade den elektriska kontrollen. Ett mätprotokoll hade uppgjorts med utgångspunkt av erfarenheter från prototypkontrollen När det leveransanmälda partiet var klart skrevs en leveranskontrollrapport på ett speciellt formulär Alla enheter med anmärkningar återförvisades till produktionen med röda anmärkningskort. Enheter som godkändes stämplades av kontrollingenjören med dennes egen stämpel på märkskylten som var placerad på frontpanelen.

Mätuppkoppling för kontrollingenjören vid SRT Ulvsunda. Foto Lars Peterson

Poängsystem infördesUnder 60-talet införde, som nämnts, KFF/ELSK ett poängsättningssystem där felen skulle poängsättas för att dels kunna indikera om kvalitén ökade eller blev sämre. Poängsättningen skulle även användas för att kvalitetsmässigt kunna jämföra olika företag. Om det varit problem med anmärkningar tidigare så var det inget mot det som inträffade nu (det gäller alla företag som levererade till försvaret). Var det fel eller inte, mätresultaten verifierades, vilken grad av vätfel hade lödningen 10 % eller 20 %, exemplen är många. Detta var ett av de mindre lyckade försök som gjordes för att höja kvalitén. Det var en stor lättnad och också en ”kvalitetshöjande insats” som gjordes när poängsättningen togs bort, det blev lättare att få företaget att åtgärda fel inom ”grå zonen” då man slapp att poängsätta graden för anmärkningen. Slutord60-talets leveranskontroller med lödkontroll är nu kuriosa men den hade sådan omfattning att den är väl värd att dokumentera och bevara för framtiden. Kontrollarbetet medförde också att vi fick vara med på teknikens framkant även om det som var ”high tech” 1965 kan verka rena stenåldern idag. Men vi har varit med på teknikresan och fått uppleva tekniken från vevtelefonen till satellitmottagare.

|